食品飲料廠十萬級凈化車間工程

時間:2019-07-09 17:16:40

食品飲料廠十萬級凈化車間工程是指在一定空間范圍內,將空氣中的微粒子、有害空氣、細菌等污染物排除,并將室內溫度、潔凈度、壓力、氣流速度與氣流分布、噪音振動及照明、靜電控制在某一需求范圍內的工程學科。食品廠凈化車間所特別設計的房間,不論外在空氣條件如何變化,室內均具有維持原先所設定要求之潔凈度、溫濕度及壓力等性能。

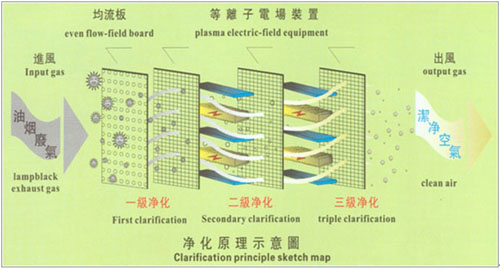

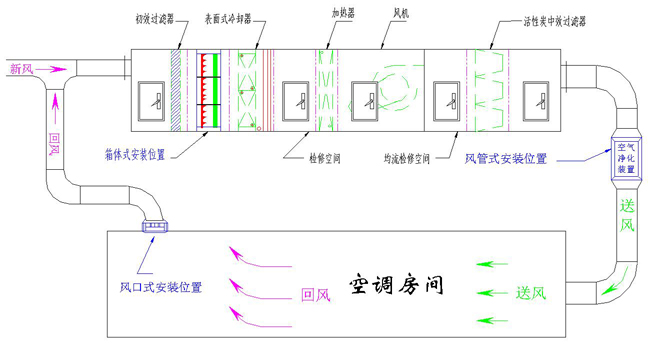

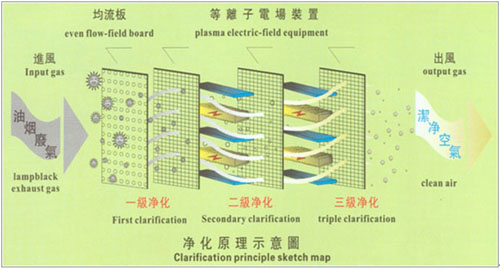

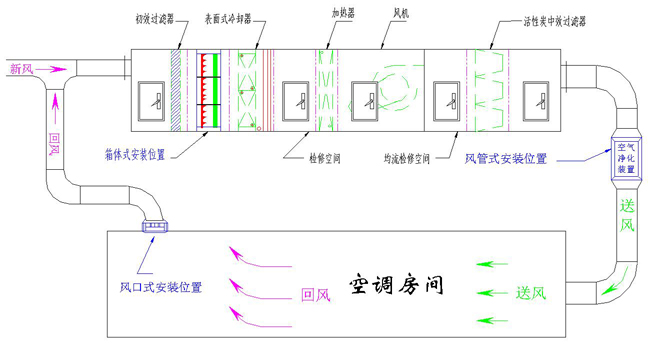

食品飲料廠十萬級凈化車間工程的凈化原理:氣流→初效凈化→加濕段→加熱段→表冷段→中效凈化→風機送風→管道→高效凈化風口→吹入房間→帶走塵埃細菌等顆粒 → 回風百葉窗→初效凈化重復以上過程,即可達到凈化目的。

食品飲料廠十萬級凈化車間工程的結構組成:1. 食品飲料凈化車間工程,由中央空調和空氣凈化系統組成,它們就是凈化系統的心臟。主要控制無塵凈化車間空氣灰塵微粒數,調節車間溫度和溫度。

2. 風淋室、更衣室、凈化間是車間凈化系統的三個基本組成部分。風淋室是進出潔凈區的通道,利用噴出的高速潔凈氣流,可以有效并且迅速地清除人體所帶的塵埃及細菌。凈化間采用夾層彩鋼板隔離空間以及墻壁,上部彩鋼天花吊頂,地板用環氧樹脂鋪成。

食品飲料廠十萬級凈化車間工程的凈化參數

換氣次數:100000級≥15次;10000級≥20次;1000≥30次。壓差:主車間對相鄰房間≥5Pa

平均風速:10級、100級0.3-0.5m/s;溫度冬季>16℃;夏季<26℃;波動±2℃。

濕度45-65%;GMP粉劑車間濕度在50%左右為宜;電子車間濕度略高以免產生靜電。

噪聲≤65dB(A);新風補充量是總送風量的10%-30%;照度300LX。

食品飲料廠十萬級凈化車間工程的執行標準

1.《凈化廠房設計范》 (GBJ50073-2001);

2.《凈化車間施工及驗收規范》 (JGJ71-90);

3.《暖通風與空氣調節設計規范》 (GBJ19-87);

4.《建筑設計防火規范》 (GBJ16-87);

5.《工業企業噪聲控制設計規范》 (GBJ87-85);

6.《工業企業照明設計標準》 (GB50034-92);

7.業主提供的現場實際情況及有關要求。

食品飲料廠十萬級凈化車間工程的施工流程

一、施工前確認工程設計圖紙和技術要求,并與各專業進行交流,討論交叉作業時應該注意的問題。 工程施工中,由于未及時與電氣專業溝通,導致插座開關與觀察窗重疊。

二、檢查工程所用主要材料、設備是否合格,必要時要請業主參與檢查。由于未對觀察窗作檢查工作,就安裝觀察窗,業主查看之后對觀察窗質量不滿意,導致觀察窗更換并重新安裝。

三、施工過程中加強進度控制及質量控制。

四、潔凈室施工管理制度要嚴格執行。

五、工程施工中,材料是先到頂板,后到墻板。但是,施工起頭基本都是從立墻板開始,然后跟著吊頂板。所以,導致了施工材料需求和材料供給之間的矛盾。

六、二、三樓有許多板材都是立到樓板大梁底部,由于搬運及吊頂上部布滿管線管道,所以板材都切割使用。可以訂吊頂高度的板材,然后各房間之間可以用鐵皮封堵。

七、門洞預留的時候未考慮直流平水泥及PVC地板的厚度,導致潔凈室鋼質門安裝后門底部與地坪摩擦。

八、風淋室安裝以后風淋的風速較小,不能滿足吹淋的要求。檢查多次后,是電機的相序接錯,導致風機反轉,風速過小。 九、一樓板材先到貨的為一些根據圖紙尺寸的非標板和標準板,剩余的很大一部分是要施工過程中測量尺寸加工的。由于非標板材尺寸與現場的差異及沒有非標板材的銜接,導致板縫對齊重新調整及板材排布過程中缺少材料,最終導致施工進展不明顯。

食品飲料廠十萬級凈化車間工程的車間布局

一.廠房總體設計與廠房布局

1.遠離嚴重污染源

2.水源水質好

3.交通運輸方便

二、車間布局

1.生產作業線要短,盡可能減少生產線的迂回和交叉

2.潔凈廠房與非潔凈廠房及其它污染源之間的位置要妥善處理。

3.人員路線和貨物路線要設置不同的出入口。

4.潔凈級別相同的潔凈室應盡量組合在一起。(有利于風管布置,人流、物流走向布置)

5.潔凈級別和衛生要求不同的潔凈室要有控制污染源措施。(氣閥,緩沖間、傳遞窗等)

6.物料運輸和無關人員不得通過正在操作區

7.車間人員出口和物料出口應盡量減少,有利于控制潔凈度。

8.合理存放不合格產品和半成品

食品飲料廠十萬級凈化車間工程的注意事項

■精心挑選設計精良的服裝系統。潔凈生產用服裝系統是由不同部分組成的。這樣的服裝系統必須完整,并以正確的方式穿著,以保證其整體的防護性能。

■進入潔凈室前必須清洗眼鏡并加以消毒。可是眼鏡的例行清洗很容易被忘記。

■應盡量保持部件與工具潔凈。

■工作只能在潔凈的表面上進行。

■禁止吸煙或使用鼻煙。與不吸煙者相比,吸煙者或使用鼻煙者會向空氣中多釋放出幾百萬個粒子。

■在潔凈室內不得梳頭,甚至不能碰頭發。

■在潔凈室內一般不允許使用化妝品。所有化妝品都有粒子輕輕附著在皮膚上。如果說話、咳嗽、打噴嚏、觸摸一件物品(比如觸摸面罩),這些粒子就會從皮膚上掉落下來,而有成為污染物的危險。

■禁止使用指甲油。指甲油一般比指甲硬,所以過一段時間后,指甲油會出現裂痕。塵埃與微生物就可藏身其中,并到處傳播。

■潔凈室內禁使用首飾及手表。因為它們難于清洗,并可能成為感染源或者是污染源。

■潔凈室內禁止吃喝,禁止咀嚼口香糖或糖果。

■不能把潔凈服提來提去,人員不能觸摸或翻動潔凈服。否則手或者手套污染潔凈服的危險會很大。即使搬動潔凈服,也會使服裝內收信到的粒子散播到周圍的環境中。

■要避免一切不必要的活動。增加身體的活動會增加體表散發的粒子。人員不必要的活動會使周圍空氣形成渦流。建議以慢動作進行生產活動。

1-2、食品工業對人員、物料的動線有明確的規定,不可交叉流動,物料流動需設置專用的物料傳遞口或傳遞門;人員流動需走專用的人員通道。

2、按照生產工藝和衛生、質量要求,劃分潔凈級別,具體級別及要求:食品廠房潔凈級別及換氣次數(圖)

3、對液體加工車間,需特別注意沖洗導致的污漬殘留于安裝鋁型材內,夏天產生霉臭,需做特別處理。

4、人員洗手龍頭須非手動式(感應、腳踏或手襯式),生產車間進口必要時需設工作靴消毒池。

食品飲料廠十萬級凈化車間工程的凈化原理:氣流→初效凈化→加濕段→加熱段→表冷段→中效凈化→風機送風→管道→高效凈化風口→吹入房間→帶走塵埃細菌等顆粒 → 回風百葉窗→初效凈化重復以上過程,即可達到凈化目的。

食品飲料廠十萬級凈化車間工程的結構組成:1. 食品飲料凈化車間工程,由中央空調和空氣凈化系統組成,它們就是凈化系統的心臟。主要控制無塵凈化車間空氣灰塵微粒數,調節車間溫度和溫度。

2. 風淋室、更衣室、凈化間是車間凈化系統的三個基本組成部分。風淋室是進出潔凈區的通道,利用噴出的高速潔凈氣流,可以有效并且迅速地清除人體所帶的塵埃及細菌。凈化間采用夾層彩鋼板隔離空間以及墻壁,上部彩鋼天花吊頂,地板用環氧樹脂鋪成。

食品飲料廠十萬級凈化車間工程的凈化參數

換氣次數:100000級≥15次;10000級≥20次;1000≥30次。壓差:主車間對相鄰房間≥5Pa

平均風速:10級、100級0.3-0.5m/s;溫度冬季>16℃;夏季<26℃;波動±2℃。

濕度45-65%;GMP粉劑車間濕度在50%左右為宜;電子車間濕度略高以免產生靜電。

噪聲≤65dB(A);新風補充量是總送風量的10%-30%;照度300LX。

食品飲料廠十萬級凈化車間工程的執行標準

1.《凈化廠房設計范》 (GBJ50073-2001);

2.《凈化車間施工及驗收規范》 (JGJ71-90);

3.《暖通風與空氣調節設計規范》 (GBJ19-87);

4.《建筑設計防火規范》 (GBJ16-87);

5.《工業企業噪聲控制設計規范》 (GBJ87-85);

6.《工業企業照明設計標準》 (GB50034-92);

7.業主提供的現場實際情況及有關要求。

食品飲料廠十萬級凈化車間工程的施工流程

一、施工前確認工程設計圖紙和技術要求,并與各專業進行交流,討論交叉作業時應該注意的問題。 工程施工中,由于未及時與電氣專業溝通,導致插座開關與觀察窗重疊。

二、檢查工程所用主要材料、設備是否合格,必要時要請業主參與檢查。由于未對觀察窗作檢查工作,就安裝觀察窗,業主查看之后對觀察窗質量不滿意,導致觀察窗更換并重新安裝。

三、施工過程中加強進度控制及質量控制。

四、潔凈室施工管理制度要嚴格執行。

五、工程施工中,材料是先到頂板,后到墻板。但是,施工起頭基本都是從立墻板開始,然后跟著吊頂板。所以,導致了施工材料需求和材料供給之間的矛盾。

六、二、三樓有許多板材都是立到樓板大梁底部,由于搬運及吊頂上部布滿管線管道,所以板材都切割使用。可以訂吊頂高度的板材,然后各房間之間可以用鐵皮封堵。

七、門洞預留的時候未考慮直流平水泥及PVC地板的厚度,導致潔凈室鋼質門安裝后門底部與地坪摩擦。

八、風淋室安裝以后風淋的風速較小,不能滿足吹淋的要求。檢查多次后,是電機的相序接錯,導致風機反轉,風速過小。 九、一樓板材先到貨的為一些根據圖紙尺寸的非標板和標準板,剩余的很大一部分是要施工過程中測量尺寸加工的。由于非標板材尺寸與現場的差異及沒有非標板材的銜接,導致板縫對齊重新調整及板材排布過程中缺少材料,最終導致施工進展不明顯。

食品飲料廠十萬級凈化車間工程的車間布局

一.廠房總體設計與廠房布局

1.遠離嚴重污染源

2.水源水質好

3.交通運輸方便

二、車間布局

1.生產作業線要短,盡可能減少生產線的迂回和交叉

2.潔凈廠房與非潔凈廠房及其它污染源之間的位置要妥善處理。

3.人員路線和貨物路線要設置不同的出入口。

4.潔凈級別相同的潔凈室應盡量組合在一起。(有利于風管布置,人流、物流走向布置)

5.潔凈級別和衛生要求不同的潔凈室要有控制污染源措施。(氣閥,緩沖間、傳遞窗等)

6.物料運輸和無關人員不得通過正在操作區

7.車間人員出口和物料出口應盡量減少,有利于控制潔凈度。

8.合理存放不合格產品和半成品

食品飲料廠十萬級凈化車間工程的注意事項

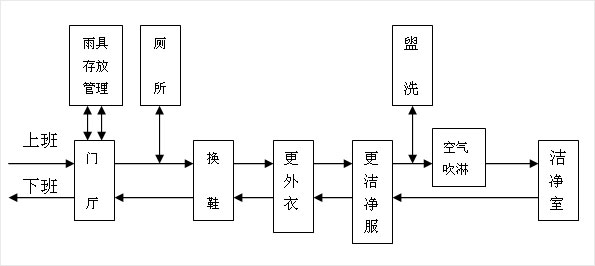

1、人流

1-1、 人員凈化流程圖:

■精心挑選設計精良的服裝系統。潔凈生產用服裝系統是由不同部分組成的。這樣的服裝系統必須完整,并以正確的方式穿著,以保證其整體的防護性能。

■進入潔凈室前必須清洗眼鏡并加以消毒。可是眼鏡的例行清洗很容易被忘記。

■應盡量保持部件與工具潔凈。

■工作只能在潔凈的表面上進行。

■禁止吸煙或使用鼻煙。與不吸煙者相比,吸煙者或使用鼻煙者會向空氣中多釋放出幾百萬個粒子。

■在潔凈室內不得梳頭,甚至不能碰頭發。

■在潔凈室內一般不允許使用化妝品。所有化妝品都有粒子輕輕附著在皮膚上。如果說話、咳嗽、打噴嚏、觸摸一件物品(比如觸摸面罩),這些粒子就會從皮膚上掉落下來,而有成為污染物的危險。

■禁止使用指甲油。指甲油一般比指甲硬,所以過一段時間后,指甲油會出現裂痕。塵埃與微生物就可藏身其中,并到處傳播。

■潔凈室內禁使用首飾及手表。因為它們難于清洗,并可能成為感染源或者是污染源。

■潔凈室內禁止吃喝,禁止咀嚼口香糖或糖果。

■不能把潔凈服提來提去,人員不能觸摸或翻動潔凈服。否則手或者手套污染潔凈服的危險會很大。即使搬動潔凈服,也會使服裝內收信到的粒子散播到周圍的環境中。

■要避免一切不必要的活動。增加身體的活動會增加體表散發的粒子。人員不必要的活動會使周圍空氣形成渦流。建議以慢動作進行生產活動。

1-2、食品工業對人員、物料的動線有明確的規定,不可交叉流動,物料流動需設置專用的物料傳遞口或傳遞門;人員流動需走專用的人員通道。

2、按照生產工藝和衛生、質量要求,劃分潔凈級別,具體級別及要求:食品廠房潔凈級別及換氣次數(圖)

3、對液體加工車間,需特別注意沖洗導致的污漬殘留于安裝鋁型材內,夏天產生霉臭,需做特別處理。

4、人員洗手龍頭須非手動式(感應、腳踏或手襯式),生產車間進口必要時需設工作靴消毒池。